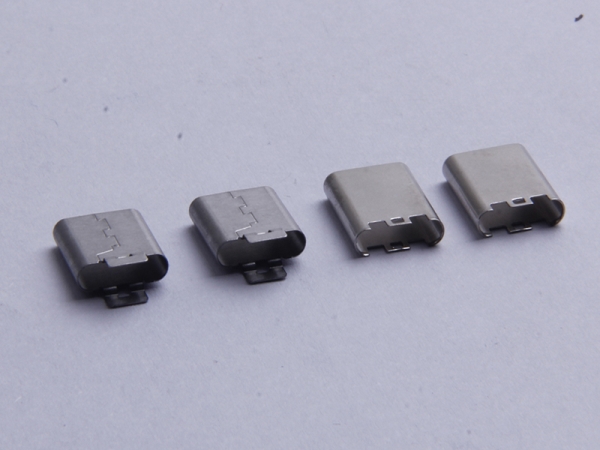

五金沖壓件超聲波清洗注意事項

1. 材質與清洗劑適配性

五金沖壓件常用材料包括鐵、銅、鋁、不銹鋼等,需根據材質選擇清洗劑。例如,鋁材易被強堿性清洗劑腐蝕,應選用中性或弱堿性清洗劑;不銹鋼件可適當提高清洗劑濃度以增強去油污能力。添加防銹劑可避免清洗后金屬氧化。

2. 預處理要求

清洗前需去除沖壓件表面大顆粒碎屑或油泥,避免污染清洗槽。對于重油污件,可先用溶劑浸泡或高壓噴淋初步處理。若殘留拋光蠟或拉伸油,需延長超聲波清洗時間或增加清洗劑溫度(通常不超過80℃)。

3. 清洗參數控制

建議設置超聲波頻率為28-40kHz,功率密度0.3-0.8W/cm2。鋁制薄件清洗時間控制在3-5分鐘,厚鋼件可延長至8-10分鐘。水溫過高易導致金屬氧化,建議鋁材≤50℃,鋼材≤70℃。需定期清理槽底沉積物,避免削弱超聲波空化效應。

4. 工件擺放規范

使用帶孔清洗籃,確保零件間距≥5mm,避免堆疊遮蔽清洗面。精密沖壓件需加裝防撞支架,防止振動磕碰。深腔結構件應傾斜擺放或增加換能器功率,確保內部清潔。

5. 漂洗與干燥處理

清洗后需用去離子水漂洗2-3次,防止清洗劑殘留。建議采用熱風干燥(80-100℃)或真空干燥,鑄鐵件需及時烘干防銹。復雜結構件可配合離心脫水機輔助干燥。

6. 安全與維護

操作時需佩戴防護手套,避免接觸高溫槽液。每周檢查換能器振幅穩定性,定期更換老化的振子。停機時應排空清洗液并擦拭槽體,防止結晶腐蝕設備。

7. 質量檢驗標準

清洗后需檢查表面潔凈度(白布擦拭無污染)、尺寸精度(避免高頻振動導致形變)及功能性(如螺紋孔通暢)。建議每批次抽樣進行鹽霧測試驗證防銹效果。

遵循上述規范可提升清洗效率30%以上,同時降低返工率和材料損耗。建議建立標準化清洗參數檔案,實現不同材質零件的處理。

上一條:汽車零部件沖壓件全檢標準解讀

下一條:沒有了